1.

Quando si valuta la lucentezza dei prodotti stampati a iniezione, i fattori chiave sono il grado di luminosità sulla superficie e l'uniforme di tale luminosità. In genere, è possibile identificare due tipi di difetti: uno in cui la superficie lucida è troppo alta o troppo bassa, e l'altro dove la lucentezza è irregolare, mostra le varianti.

La scarsa lucentezza superficiale si riferisce a una superficie opaca, non lucida o a una ridotta trasparenza nei prodotti trasparenti. Le principali motivi di scarsa brillantezza durante la produzione includono le informazioni di seguito:

(1) contaminazione e difetti superficiali sulla cavità dello stampo

Olio, umidità, uso eccessivo o imconveniente degli agenti di rilascio sulla superficie della cavità dello stampo può far sembrare opaca la parte modellata. Anche qualsiasi graffio, corrosione o micro-fori sulla superficie della cavità dello stampo possono essere trasferibili al prodotto, il che porta a una lucentezza superficiale ridotta.

(2) cambi piccoli o bruschi nelle sezioni trasversali del cancello e del corridore

Se le sezioni trasversali del cancello e del corridore dello stampo sono troppo piccole o esperienze con cambiamenti bruschi, le forze di taglio estreme durante l'iniezione possono creare un flusso non stabile e agitato del materiale fuso, risultato in scarsa lucentezza sulla superficie del prodotto.

(3) scarsa ventilazione nello stampo

Se i fori di sfiato o i canali di scarico nello stampo sono troppo piccoli o bloccati

(4) basse temperature della canna e dell'ugello

Se la temperatura della canna o dell'ugello è troppo bassa, con una scarsa plastificazione della fornitura di materiale fuso o non sufficiente, la lucentezza della superficie delle parti stampate sarà danneggiata.

(5) velocità di iniezione eccessiva

Se la velocità di iniezione è troppo veloce, l'aria nella cavità dello stampo potrebbe non avere abbastanza tempo per uscire, inducendo l'aria bloccata al piombo a "nuvoloso" o scarsa lucentezza sul prodotto.

(6) velocità di iniezione lenta

Se la velocità di iniezione è troppo lenta, la temperatura del bordo principale del flusso del materiale può essere troppo bassa, il che può avere un impatto negativo sulla finitura della superficie.

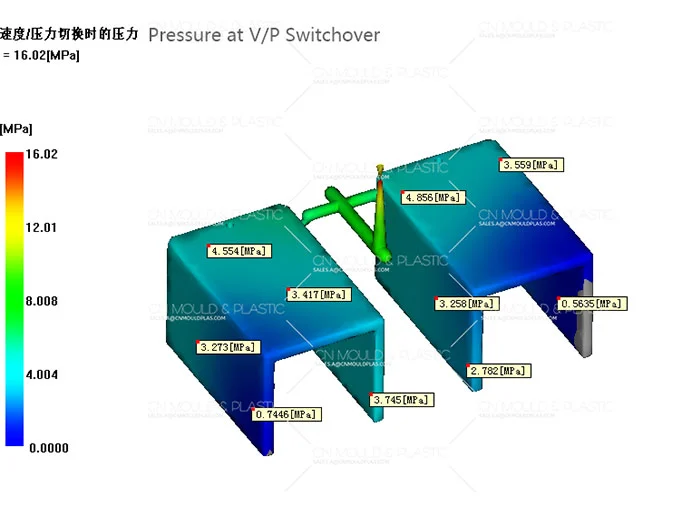

(7) bassa pressione di iniezione o pressione di tenuta ridotta

Se la pressione di iniezione è troppo bassa o se la pressione di tenuta è troppo corta, il materiale non sarà abbastanza compattato, fino a una scarsa lucentezza superficiale.

(8) temperatura stampo troppo alta o troppo bassa

La temperatura dello stampo gioca un ruolo significativo nella qualità superficiale delle parti stampate. La lucentezza superficiale può variare in modo significativo a seconda del tipo di plastica e della temperatura dello stampo. Se la temperatura dello stampo è troppo bassa, il materiale può solidificare immediatamente quando contatta lo stampo, riducendo la riproduzione della superficie della cavità dello stampo. Se il materiale e la temperatura dello stampo sono troppo alti, il materiale possono decomporsi, produrre sostanze volatili a basso peso molecolare che formano micro-fori sulla superficie, con risultato opaco, scarsa lucentezza ..

(9) scarsa dispersione di riempimento in plastica rinforzata con Fiber

Se il riempitivo in plastica rinforzata con fiber è poco disperso o esposto sulla superficie, può danneggiare la lucentezza.

(10) umidità o contenuto Volatile nel materiale

Alto contenuto di umidità o altri materiali nel materiale, scarsa fluidità della resina, miscelazione di materiali compatibili, dimensioni delle particelle irregolari o uso eccessivo di materiale riciclato possono portare a una lucentezza superficiale debole.

(11) raffreddamento irregolare per resine cristalline

Per resine cristalline, il raffreddamento irregolare può portare a una lucentezza scarsa. Per parti a parete spessa, il raffreddamento sufficiente può far sì che la superficie diventa ruvida e scura.

2. Misure per evitare la scarsa lucentezza

(1) lucidare la superficie dello stampo e mantenerlo pulito

Assicurati che la cavità dello stampo sia priva di olio, acqua e contaminanti. Utilizzare il tipo adeguato e la quantità di agente distaccante per prevenire l'ottusità sulla superficie.

(2) aumenta la temperatura dello stampo

Aumenta in modo adeguato la temperatura dello stampo e garantisce una distribuzione uniforme della temperatura. Si consiglia di utilizzare un circ di raffreddamento a temperatura controllataUit con acqua calda per trasferire rapidamente il calore attraverso la cavità, evitare cicli di stampaggio estesi.

(3) aumenta la temperatura del barilotto e dell'ugello

Aumenta leggermente la temperatura della canna e dell'ugello per migliorare il flusso del materiale e la plastificazione.

(4) riduce la velocità di iniezione per difetti specifici

Se una zona lattiginosa o scura appare vicino al cancello o al cambiamento nella sezione trasversale, la riduzione della velocità di iniezione può aiutare a migliorare la lucentezza.

(5) asciugare accuratamente il materiale

Asciugare bene il materiale prima dello stampaggio e garantire che sia miscelato in modo uniforme. Setaccio il materiale per garantire l'uniforme delle particelle.

(6) garantire materiale rimacinato pulito e asciutto

Se si utilizza il materiale rimacinato, assicurati che sia pulito e asciutto. Limite l'uso di materiale rimacinato nella produzione di parti sagomate.

(7) migliora la dispersione del riempitivo

Se la scarsa dispersione di riempimento causa lucentezza scarsa, passa alle resine con migliori proprietà di flusso o utilizza una vite di miscelazione più forte per migliorare la dispersione.

(8) controllo della velocità di iniezione

Mantenere una velocità di iniezione adeguata e aumentare o ingrandire i fori di sfiato o i canali di scarico per garantire una ventilazione liscia dello stampo.

(9) aumenta la pressione di iniezione o la pressione di tenuta

Garantire che la pressione di iniezione e la pressione di tenuta siano sufficienti e che il tempo di tenuta sia adeguato per compattare il materiale completamente all'interno della cavità.

Inglese

Inglese  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk