Durante il processo di stampaggio ad iniezione, la velocità di iniezione influenza lo stato del flusso del materiale fuso nella cavità dello stampo, che a sua volta influenza la qualità del prodotto.

Bassa velocità di iniezione: Quando la velocità di iniezione è lenta, il flusso del materiale fuso è stabile, con dimensioni del prodotto più coerenti con meno oscillazione. In aggiunta, la velocità di taglio del flusso del materiale è ridotta, gli stress interni del prodotto sono inferiori e lo stress in diverse direzioni del prodotto tende ad essere più uniformi. I tempi di riempimento più lunghi possono portare a problemi come la delaminazione e il cattivo legame alle linee di saldatura, il che influenza l'aspetto del prodotto.

La forza del prodotto è ridotta in modo significativo e quando si formano parti con trame fini, i contorni della trama possono essere poco chiari e irregolari. Per compensare questo, la pressione di iniezione può essere aumentata in modo adeguato durante l'iniezione a bassa velocità.

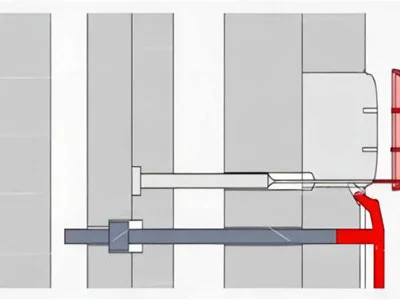

Alta velocità di iniezione: A velocità di iniezione più elevate, il materiale fuso scorre rapidamente dal cancello nella cavità dello stampo. Mentre il materiale colpisce la parete della cavità, il materiale successivo viene compresso e, alla fine, tutto il materiale si piega e si fonde in una singola massa. Se questo processo di riempimento ad alta velocità ha successo, il materiale fuso riempie rapidamente la cavità, con una piccola caduta di temperatura e una riduzione minima della viscosità. Questo consente l'uso di pressioni di iniezione inferiori e il processo può essere qualificato per un riempimento di materiale "caldo".

L'iniezione ad alta velocità aiuta a migliorare la lucentezza e la levigatezza del prodotto, elimina le linee di saldatura e la delaminazione, riduce i segni del lavandino, fornisce più colori uniformi, E garantisce che le parti più spesse del prodotto siano ben formate. Aiuta anche a ridurre le differenze di temperatura all'interno del materiale fuso nella cavità dello stampo, migliorare il trasferimento della pressione e produrre prodotti più precisi con densità uniforme e ridurre lo stress interno. Il riempimento ad alta velocità può utilizzare temperature di stampo inferiori, ridurre il ciclo di stampaggio e migliorare l'efficienza produttiva.

In ogni caso, quando la velocità di riempimento è troppo veloce, il materiale può scorrere in un modello "jetting", che può generare turbanze o vorticature, mescolare l'aria nel materiale fuso e portare a bolle o gonfiore nel prodotto. Il flusso non stabile del materiale fuso può essere il risultato di proprietà di flusso di materiale incoerenti, che creano problemi come segni di flusso e macchie nuvolose, che riducono la trasparenza del prodotto.

Questo è particolarmente difficile quando il cancello dello stampo è troppo piccolo, o la ventilazione della cavità dello stampo è scarsa, in quanto l'aria potrebbe non uscire nel tempo, rendendo le bolle irregolari di varie dimensioni all'interno del prodotto. Le forze di attrito e taglio le esperienze di plastica in aree strette come corridori e cancelli possono creare un surriscaldamento locale, il che può portare alla decomposizione del materiale, allo scolorimento o anche alla combustione.

Inglese

Inglese  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk