Durante il processo di stampaggio ad iniezione, se il cancello si trova in modo irregolare, la pressione dello stampaggio a iniezione o la pressione di tenuta sono troppo grandi e il prodotto non viene proiettato senza intoppi, il che può portare al cracking del prodotto. La piccola crepa riduce la resistenza del prodotto ed è facile rompere il prodotto sotto l'azione della forza esterna durante il processo di stampaggio o l'uso del prodotto.

Il Cracking è un difetto comune nei prodotti in plastica. La posizione della crepa è principalmente vicino al cancello diretto, intorno al perno di espulsione e all'inserto e agli angoli taglienti del prodotto.

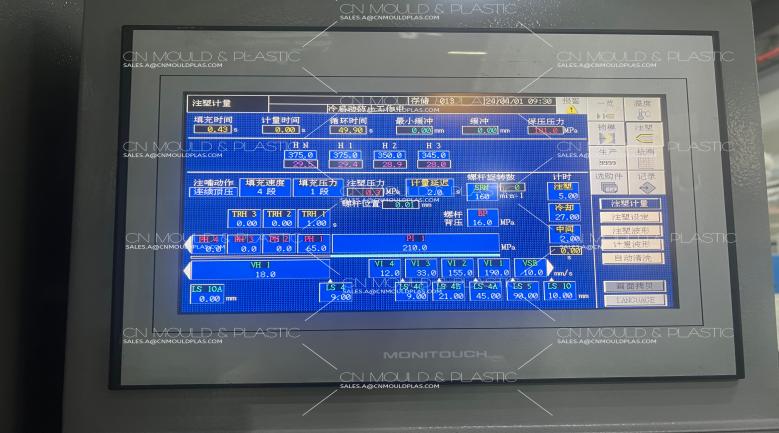

1. Controllo sconveniente diStampaggio ad iniezioneIl processo causa l'affaticamento eccessivo dei prodotti.

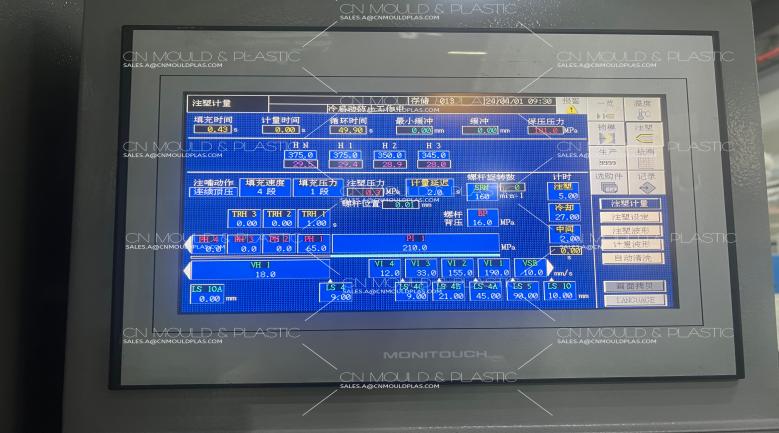

1) quando la temperatura del materiale è bassa, la viscosità di fusione diventa più grande e la fluidità è scarsa, con un maggiore stress.

2) quando la temperatura dello stampo è bassa o irregolare, il prodotto è facile da infilare.

2. Il design dello stampo è irragionevole

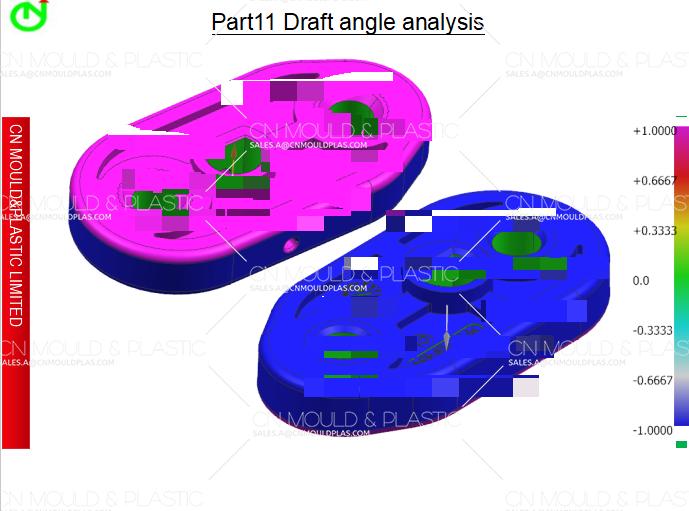

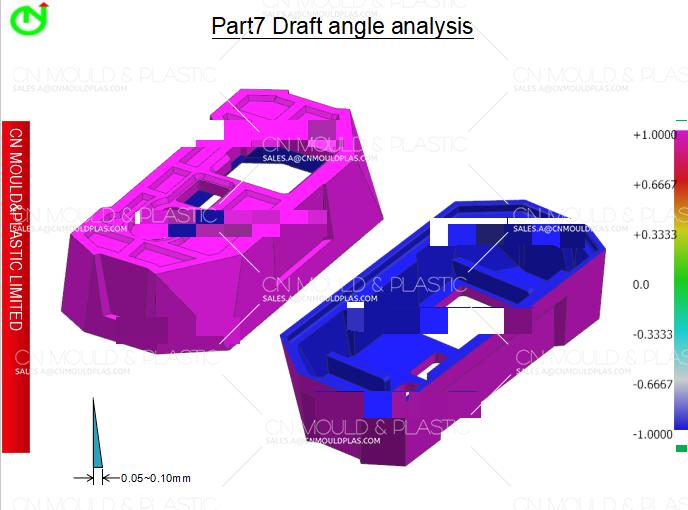

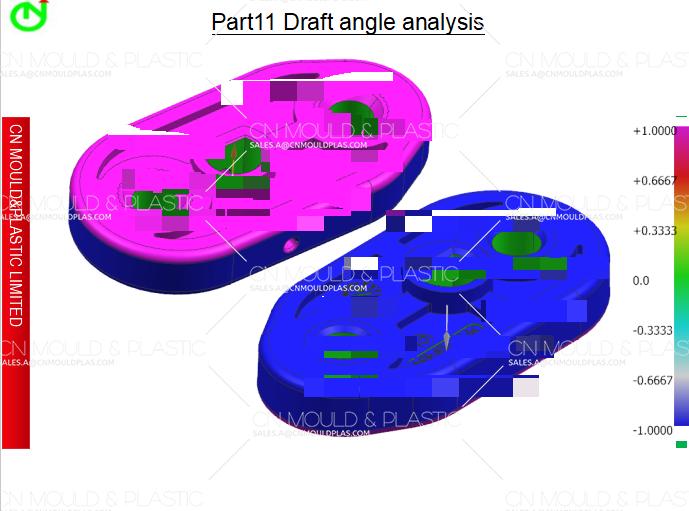

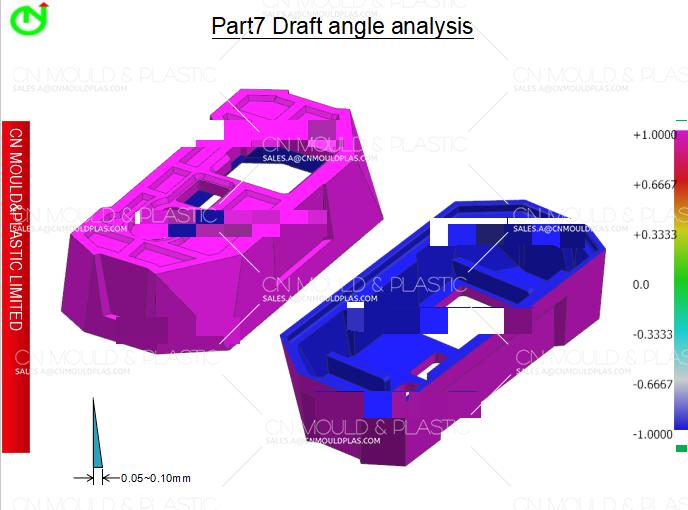

1) l'angolo di tiraggio è piccolo e la cavità dello stampo è abbastanza ruvida.

2) i prodotti con angoli e tacche affilati o con inserti sono facili da produrre concentrazione di stress.

3. Scarsa espulsione dei prodotti

Se l'angolo di tiraggio dello stampo è piccolo e la cavità dello stampo è abbastanza ruvida, l'uso di una forza di espulsione eccessiva e una velocità di espulsione troppo rapida può portare lo stress al prodotto, E a volte, anche in caso di sbiancamento o screpolature intorno al perno di espulsione.

4. Effetto solvente

L'azione dell'agente di rilascio e altri solventi chimici, o l'idrolisi della resina a causa dell'assorbimento dell'umidità, riduce le prestazioni del materiale e causa di screpolature.

1. Aumenta in modo adeguato la temperatura della canna e la temperatura dello stampo.

Ridurre la pressione di iniezione e accorciare il tempo di tenuta può ridurre o eliminare le crepe.

2. design ragionevole dello stampo.

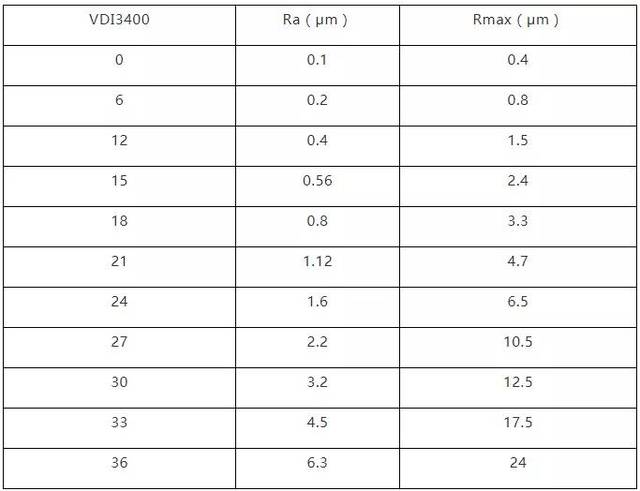

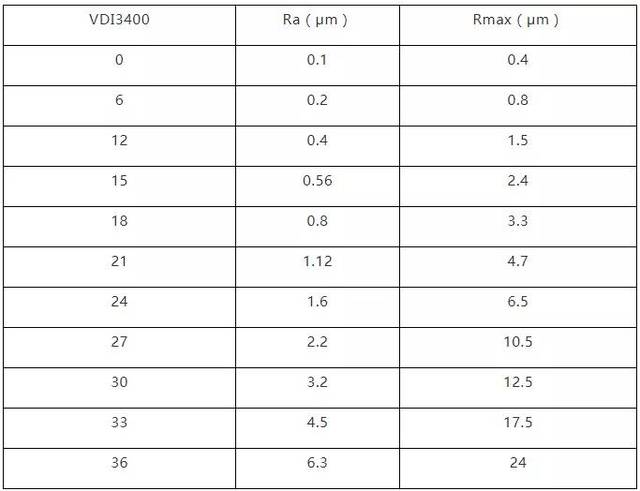

1) migliora la finitura della cavità dello stampo. Di solito più fine la superficie dello stampo, più facile è l'espulsazione. Più piccolo indice VDl indica una superficie più fine. Di solito meno di 12 è abbastanza fine per compensare un piccolo angolo di tiraggio come 0.5 gradi.

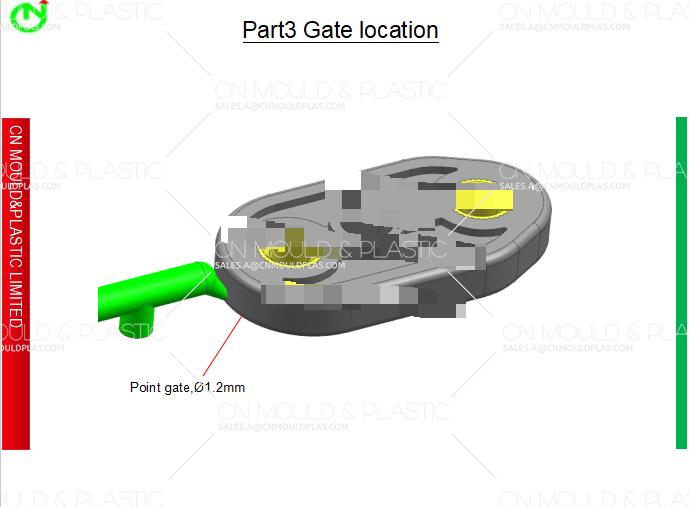

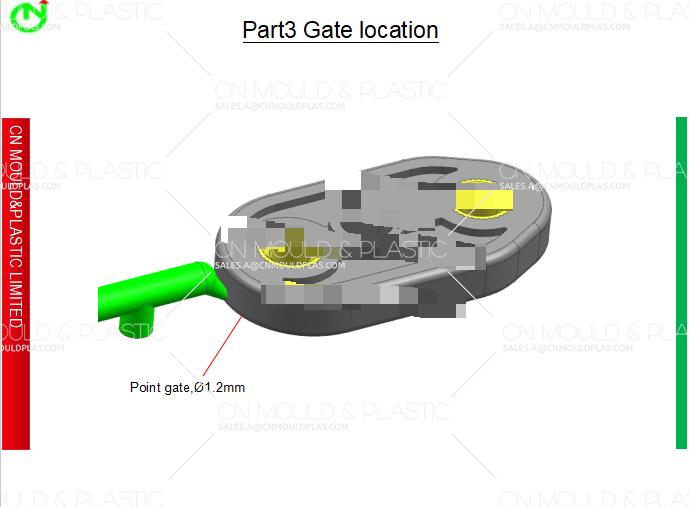

2) progetta in modo ragionevole le dimensioni e la posizione del cancello. Lo sprue deve essere piccolo e il tempo di mantenimento della pressione deve essere breve. Il cancello deve essere impostato anche nella parete più spessa del prodotto, che rende la pressione di iniezione e la pressione di tenuta più bassa, quindi il ceppo più piccolo.

3) aumenta le dimensioni del corridore per abbassare la pressione di iniezione e ridurre il tempo di iniezione.

4) il sistema di raffreddamento dello stampo dovrebbe garantire un raffreddamento uniforme e ridurre lo sforzo del prodotto.

5) aumenta in modo adeguato l'angolo di tiraggio dello stampo, in modo che il prodotto può essere rimosso con successo.

3. design ragionevole della struttura del prodotto

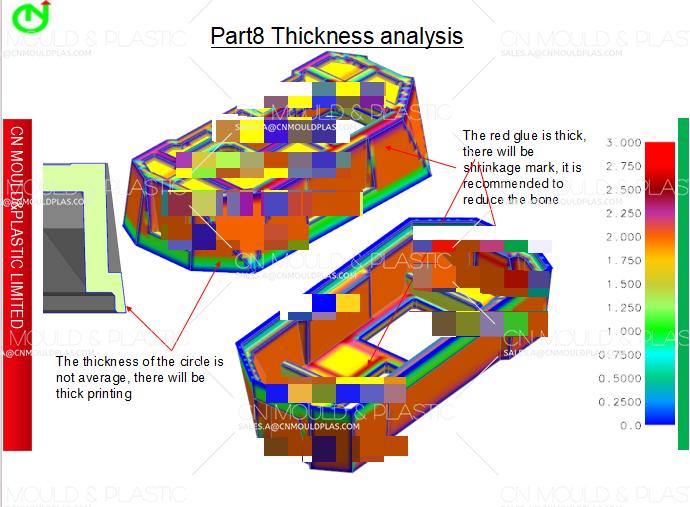

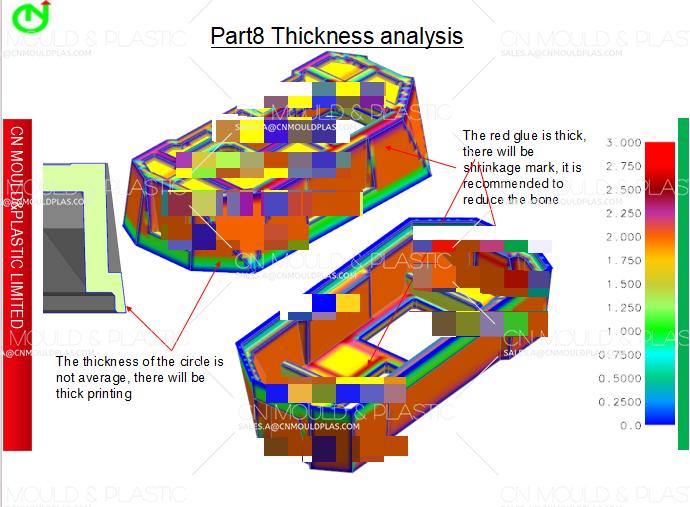

1) il rapporto tra l'area superficiale e il volume del prodotto dovrebbe essere il più piccolo possibile, perché il prodotto spesso con un rapporto ridotto ha un raffreddamento lento e un piccolo ceppo.

2) lo spessore della parete del prodotto dovrebbe essere il più uniforme possibile. I prodotti con una grande differenza di spessore della parete sono facili da infilare a causa di un raffreddamento irregolare.

Inglese

Inglese  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk