Il corridore principale, noto anche come cancello diretto, è la parte in cui il materiale fuso entra prima nella cavità dello stampo e collega l'ugello con la cavità dello stampo. È adatto per stampi con cancelli diretti (stampi a cavità singola) e per lo stampaggio di cavità profonde in parti in plastica a forma di guscio o a forma di scatola. In ogni caso, non è adatto per lo stampaggio di parti in plastica sottili, piatte o facilmente deformabili.

(1) requisiti di progettazione per il corridore principale (cancello diretto)

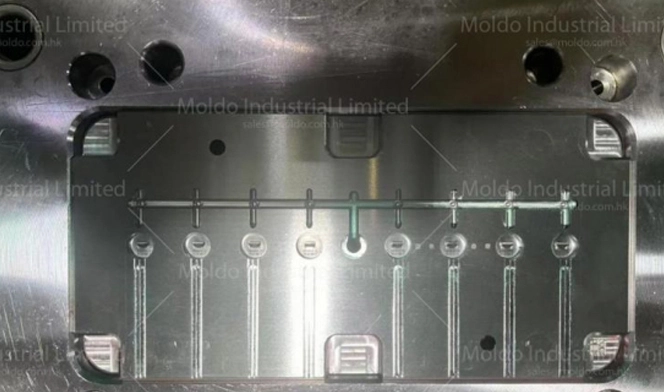

Durante il processo di stampaggio, l'ugello della macchina ad iniezione contatta ripetutamente e separa dal cancello dello stampo. Per garantire un allineamento adeguato tra l'ugello e il corridore principale e per migliorare la durata dello stampo, è necessario utilizzare una boccola del corridore principale. Durante la progettazione della boccola del corridore principale, è necessario tenere in conto i principali fattori:

1) il diametro dell'ingresso della boccola del canale principale (d) dovrebbe essere da 0.5 a 1.0mm maggiore del diametro dell'ugello della macchina ad iniezione. Il raggio dell'area di contatto sferica (R) tra la boccola del corridore principale e l'ugello dovrebbe essere da 1 a 2mm più grande del raggio della punta sferica dell'ugello per garantire un contatto adeguato, prevenire il trabocco e facilitare l'esestrazione liscia del materiale freddo.

2) la lunghezza ideale del corridore principale (L) è da 50 a 60mm (non dovrebbe superare 80mm per materiali ABS). La lunghezza minima del corridore principale è di 20mm e per materiali come HCPP, può essere lunga fino a 152.4mm (6 pollici).

3) il corridore principale dovrebbe essere affusolato, con un angolo conico (a) in genere tra 1 ° e 3 °. La rugosità della superficie della parete interna (Ra) dovrebbe essere di 0.8 micron.

4) la presa del corridore principale dovrebbe avere un angolo arrotondato per migliorare il flusso del materiale fuso. Ci dovrebbe essere una transizione liscia dal corridore al cancello.

5) la forma trasversale del corridore principale è generale circolare, il che lo rende più facile per la lavorazione.

6) il diametro minimo del corridore dovrebbe essere misurato in base al peso della parte modellata.

(2) vantaggi e svantaggi dei cancelli diretti

Il percorso di flusso in plastica è breve, l'alimentazione del materiale è rapida, la resistenza al flusso è bassa, il trasferimento della pressione è efficiente e la compensazione per il restringimento è forte. Questo facilita lo sfiato ed elimina le linee di saldatura. Lo spreco di materiale nel sistema di iniezione è minimo e la struttura dello stampo è semplice e compatta.

La rimozione del cancello è difficile, lasciare segni di cancello chiari sulla parte modellata. L'area del cancello tende a concentrato di calore, che porta a una sigillatura a cavità ritardata, alto stress interno e la possibilità di difetti come tasche d'aria, segni di lavello, ecc.

Inglese

Inglese  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk