L'equilibrio della cavità si riferisce in generale ai prodotti con cavità multipla. Nel processo di iniezione, la cavità di ogni prodotto deve essere riempita contemporaneamente il più possibile per raggiungere l'equilibrio della cavità.

1. Motivi dell'equilibrio della cavità:

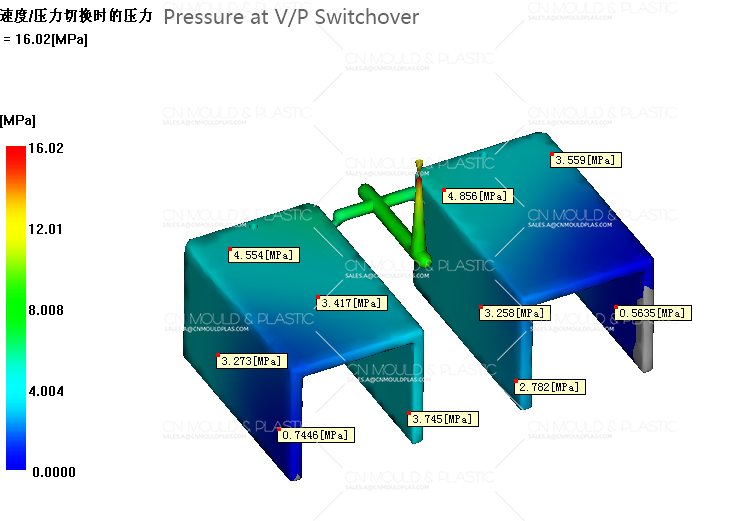

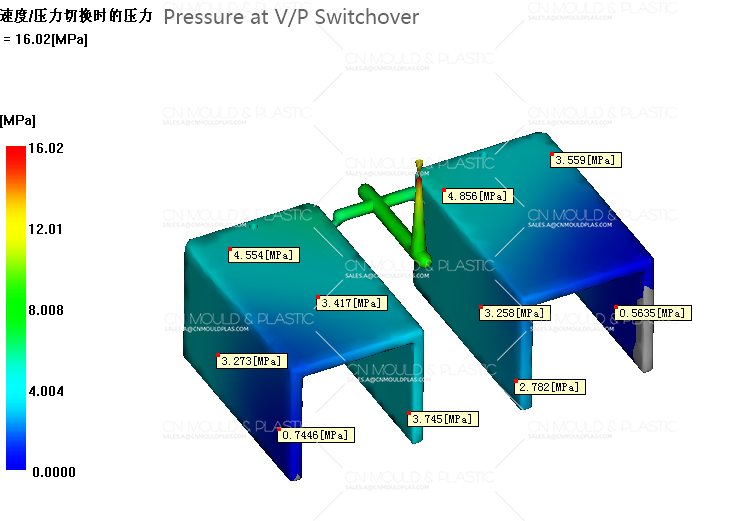

Quando la plastica entra nella cavità attraverso il canale di flusso, il fuso ha una buona temperatura, pressione e velocità. Tutte e tre le variabili sono dipendenti dal tempo, il che significa che il valore di ogni variabile cambia per un breve periodo di tempo fino a quando il riempimento è completo.

Ad esempio, la temperatura di fusione riduce con il tempo. Se la temperatura di fusione viene iniettata a 280 ° C, dopo un secondo, la temperatura di fusione è inferiore a 280 ° C. La dimensione finale e la qualità di ogni prodotto stampato a iniezione dipende da temperatura, pressione e velocità. Se le due cavità non vengono riempite con condizioni di riempimento simili, le due parti prodotte da ogni cavità saranno diverse.

2. Unbalance della distribuzione delle cavità e della sua influenza:

Distribuzione della cavità sbilanciata significa che nello stampo a iniezione, il layout dello spazio nella cavità non è uniforme, con parametri incoerenti come pressione, temperatura, velocità, E flusso durante il processo di iniezione.

In questo modo, alcune aree del materiale plastico possono sopportare una pressione eccessiva o una temperatura troppo elevata, mentre altre sono troppo basse, con un impatto sulla qualità dello stampaggio a iniezione.

In particolare, la distribuzione sbilanciata della cavità ha principalmente i:

1) riempimento irregolare

A causa della distribuzione sbilanciata della cavità, il materiale plastico in alcune aree può raggiungere il punto finale di riempimento precoce durante lo stampaggio a iniezione, il che porta al problema del riempimento irregolare.

Se il riempimento non è uniforme, le dimensioni, la forma, la qualità della superficie del prodotto modellato potrebbero avere problemi, come l'orditura, il restringimento e così via.

2) lo sfiato è difficile

La distribuzione della cavità sbilanciata non favorisce lo sfiato. La pressione in varie aree è diversa, il gas è difficile da sfiato senza intoppi, il che può portare a problemi di sfiato.

Se ci sono bolle nel prodotto formato, non solo incierà nell'uso normale, ma anche porta a rifiuti di materiale, bassa efficienza produttiva e altri problemi.

3. Come risolvere il problema della distribuzione della cavità sbilanciata?

1) valuta l'uniforme del layout della cavità nel design dello stampo e rendi la distribuzione della cavità più uniforme il più possibile.

2) regolare in modo ragionevole la posizione di iniezione e la portata della plastica, in modo che i parametri di iniezione di diverse aree siano più unificati.

3) utilizzare il sistema di controllo della temperatura dello stampo regolabile per regolare la temperatura di diverse aree, in modo da ottenere un migliore effetto di riempimento.

4) utilizzare in modo ragionevole il sistema di sfiato dello stampo, migliorare le prestazioni di tenuta e sfiato dello stampo e aiutare il gas a essere scaricato rapidamente dalla cavità.

In breve, durante il processo di stampaggio a iniezione, la distribuzione sbilanciata della cavità incierà sulla qualità dello stampaggio a iniezione, con vari difetti. Quindi, nella progettazione dello stampo e nel processo di iniezione, l'attenzione dovrebbe essere dedicata all'ottimizzazione della distribuzione della cavità e alla selezione dei parametri di processo adeguati al fine di ridurre al minimo il presenza di difetti di iniezione.

Inglese

Inglese  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk