Lo sfiato dello stampo a iniezione è un problema importante nel design dello stampo, soprattutto nello stampaggio a iniezione ad alta velocità, lo sfiato dello stampo a iniezione è più rigido.

1. Fonte di gas nello stampo ad iniezione.

1) aria nel sistema di guida e cavità dello stampo.

2) alcune materie prime plastiche contengono umidità che non sono state essiccate e sono vaporizzate in vapore acqueo ad alte temperature.

3) a causa delle alte temperature durante lo stampaggio a iniezione, alcune materie prime plastiche non stabili sono deformate in gas.

2. Il danno di sfiato non adeguato

Il sistema di sfiato è critico per la qualità e la consistenza del prodotto finito. Lo sfiato è necessario per consentire all'aria dalla colata, dal corridore e dalla cavità di uscire dallo strumento mentre il fuso scorre nella cavità. Lo sfiato non adeguato può produrre colpi corti, aspetto superficiale scadente e linee di saldatura deboli.

I principali vantaggi sono i:

1) nel processo di iniezione, il fuso sostituisce il gas nella cavità dello stampo, se il gas non viene scaricato In tempo, ciò causa la difficoltà di riempimento del fuso, con un volume di iniezione sufficiente e non può essere riempito con la cavità dello stampo.

2) il gas bloccato all'interno della cavità dello stampo forma ad alta pressione nella cavità e penetrerà nella plastica a un particolare grado di compressione, con difetti di qualità come trappola d'aria, vuoti.

3) perché il gas è altamente compresso, la temperatura nella cavità aumenta in modo netto, il che fa sciogliere e bruciare il terreno circostante, in modo che il guscio di plastica compaia la carbonizzazione e la combustione locale.

(4) l'insufficiente sfiato rende la velocità della plastica hot melt che entra in ogni cavità in modo diverso, quindi è facile formare le smagliature e ridurre le proprietà meccaniche del guscio di plastica.

(5) a causa dell'ostruzione del gas nella cavità, la velocità di riempimento sarà ridotta e il ciclo di stampaggio ad iniezione ne sarà colpito.

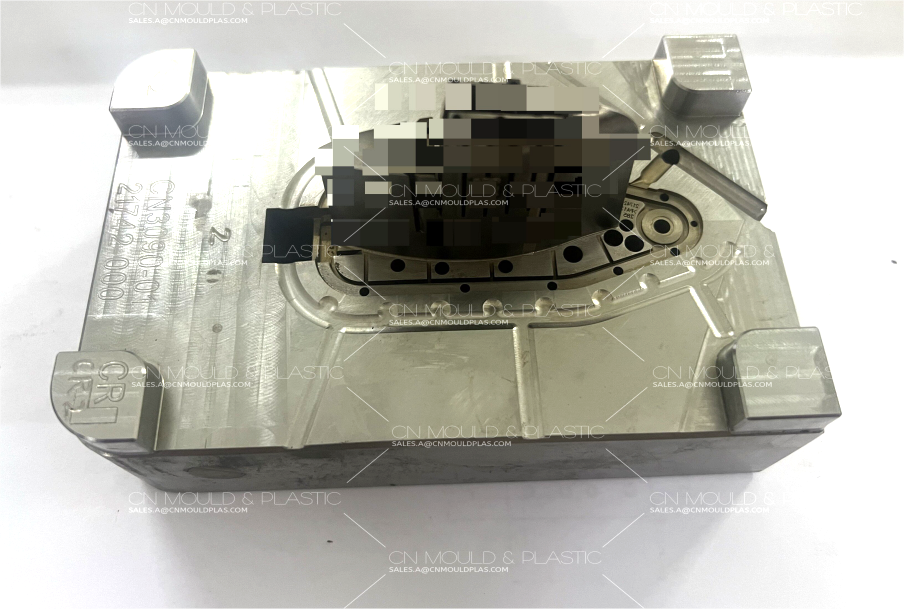

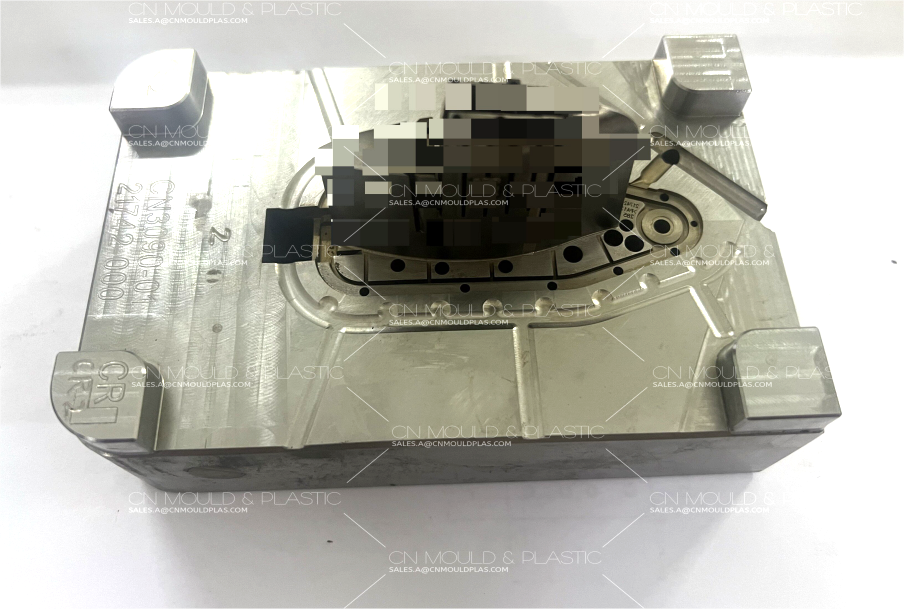

3. Come ottenere uno sfiato efficace?

I metodi di sfiato comuni sono di impostare lo slot di sfiato e utilizzare la superficie di separazione dello stampo per sfiato.

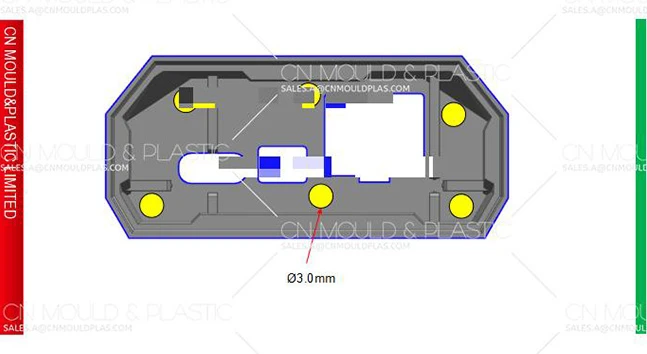

Oltre allo sfiato sulla superficie di separazione, lo scopo dello sfiato può essere realizzato anche montando uno slot di sfiato alla fine del flusso del materiale nel sistema di scorrimento e mantenendo uno spazio intorno al perno di espulsione.

1) le prese d'aria devono essere poste all'ultimo posto per riempire e nelle aree in cui si formano le linee di saldatura.

2) la dimensione di sfiato tipica per GLS TPEs, è 0.0005 " - 0.0010" (0.012mm - 0.025mm) con un terreno da 0.040 " - 0.060" (10mm - 15mm).

3) oltre il terreno, la profondità di sfiato dovrebbe essere aumentata a 0.005 " - 0.010" (0.12mm - 0.25mm) per fornire un passaggio trasparente per l'aria per uscire dallo strumento.

4) lo sfiato nelle aree sotto la linea di separazione può essere realizzato rendendo il perno di espulsione sciolto al 0,001 su ogni lato.

Inglese

Inglese  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk