Capacità

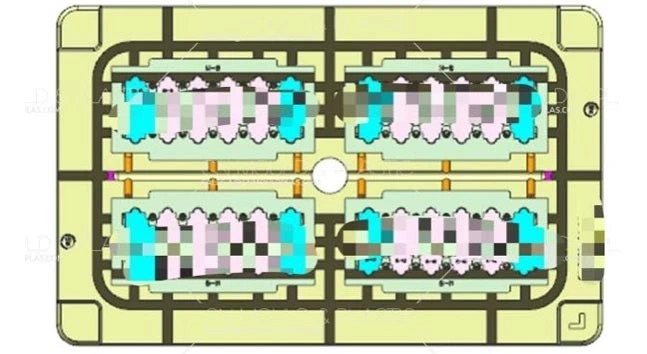

- Stampo ad iniezione per l'esportazione

- Stampo LSR per l'esportazione

- Stampo BMC per l'esportazione

- Fustellatura

- Taglio e conversione della schiuma

- Estrusione di fogli sottili

- Processo Post iniezione

- Automazione assemblaggio

- Sistema di stampaggio inserti chiavi in mano

- Progettazione per la produzione

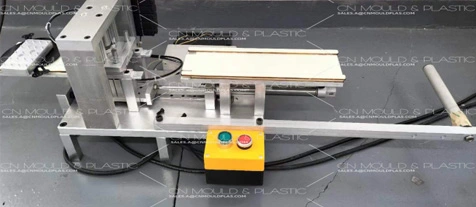

- Design del dispositivo (Jig)

- Prototipazione rapida

- Stampa 3D in metallo

Ottieni un preventivo istantaneo

Cosa cerchi?

Inglese

Inglese  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk